工業互聯網和工業互聯網平臺這個話題的討論一直未曾停歇過,圈內各種工業4.0、智能制造、企業數字化轉型、CIO聯盟、數字化轉型促進會等一系列熱門群的話題似乎都少不了工業互聯網。那到底什么是工業互聯網,什么又是工業互聯網平臺,它們從哪里來,又要去哪里,它們在企業數字化轉型的進程中,又承擔了什么樣的角色,發揮了什么樣的數字經濟價值,作為一名來自甲方的屌絲青年,站在甲方的視角,今天,讓我們一起簡單地來聊聊那些曾經共同經歷的過往。

工業互聯網“姓”啥

工業互聯網,有人說是工業互聯的網,也有人說是工業的互聯網,有童鞋可能會問了,這兩者有區別嗎?其實這是有區別的,這也正是中華文字博大精深的地方,雖然都是5個漢字,前者偏解決的是管理問題,后者偏解決的是技術問題。且不管它們到底是哪種網,從企業戰略目標和業務流程來講,始終如一的目標,需要實現流程和體系的融匯貫通,達到資源最大化利用和共享,即互聯,進而實現企業卓越運營管理和利潤的最大化。

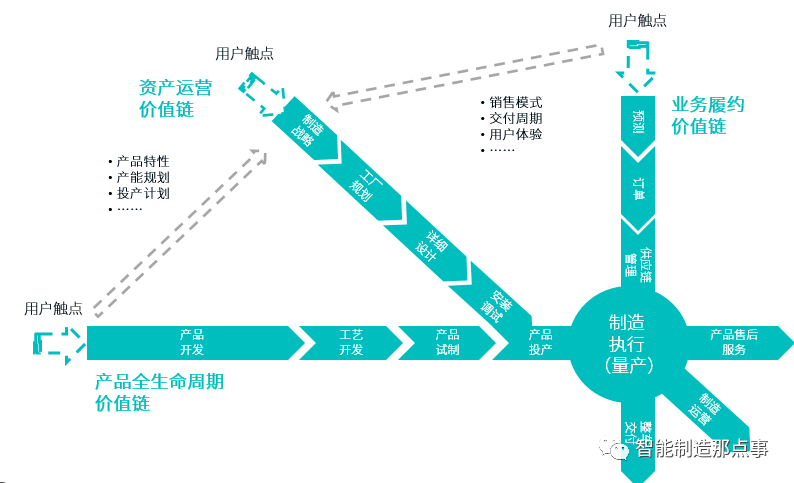

目前行業對于工業互聯網好像也沒有嚴格的標準定義,對工業工業互聯網重點需要解決的業務目標也不統一,可以說當下正是處于百花齊放、百家爭鳴的工業互聯網時期。一些專門研究工業互聯網的專家和學者,大概把工業互聯網分為兩個派別,廣義的工業互聯網和狹義的工業互聯網。廣義的工業互聯網主要面向企業整個運作流程,包含研發、制造、營銷全價值鏈各環節、各要素的數據流、信息流的互聯互通。

圖1:常規汽車行業全流程業務價值鏈

2018年麥肯錫全球燈塔工廠海爾的工業互聯網平臺Cosmplat平臺,如下圖2所示,解決的從用戶個性化定制、用戶參與產品設計創意、到生產制造到營銷全生命周期的業務平臺管理;狹義的互聯主要是面向制造端,解決與生產制造環節各環節、各要素(人、機、料、法、環、測)的互聯,狹義的工業互聯網,主要誕生于傳統這些設備供應商,或者一直與制造業務強相關的供應商,如ABB Ability,他們對于工業互聯網的出發點更多偏向產線設備層級的互聯互通,他們的優勢是設備本身就是他們的,在傳統硬件功能提供商的基礎上,開始向軟件解決方案提供商轉型升級,這樣的案例不在少數,如國內知名的車身線體集成商明珞。

圖2:Cosmplat平臺 圖片來源于海爾展會

圖2:Cosmplat平臺 圖片來源于海爾展會

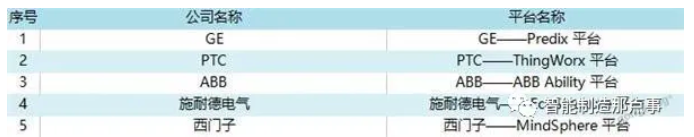

工業互聯網平臺有幾家

先有工業互聯網還是先有工業互聯網平臺,也無從考究,就像是先有雞還是先有蛋,是個邏輯推理問題。淺顯的解讀,工業互聯網平臺就是應對解決工業互聯網時代的業務訴求而誕生的系統平臺。不知從幾時起,國內外開始跨越式奔向工業互聯網平臺的建設大軍中,涌現了一大批新勢力互聯網平臺軍團,仿佛2014年后,國內涌現大批新勢力造車企業一樣,都想力爭分到政策紅利的一杯羹。不知大家有沒有仔細分析和對比過,相比傳統工業軟件,國內工業互聯網平臺的企業明顯占比比較多。

圖3:國外知名工業互聯網平臺 圖片來源于網絡

圖4:國內知名工業互聯網平臺 圖片來源于網絡

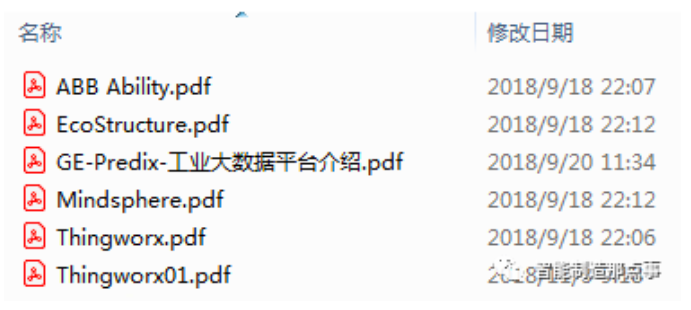

作為一個智能制造規劃的小白,起初也不干落后,也開始狂熱搜集行業內各種頂尖級的工業互聯網平臺的學習材料,方可知己知彼,百戰不殆。這里插一句心靈雞湯,要想打敗敵人,必須先把敵人的戰術給研究透了。

圖5:國外知名互聯網平臺說明

文獻資料畢竟還是理論,不夠客觀和具體,解讀完理論后,針對不懂的、不能理解的以及有困惑的,就開始和同行的大咖們開始交流。以西門子Mindsphere為例,2018年德國漢諾工業展,帶著問題花了整整一個上午,在Mindsphere展廳和印度開發人員對Mindsphere的產品定位、已有功能、將來規劃設計的功能、公有云和私有云部署策略以及和其他工業軟件生態圈的融合等我比較關注的問題一一進行了充分的溝通和交流,在印度專家的耐心解讀后,很多心中存在的疑惑就豁然開朗了,這里略去一些主觀評價的文字......

后來在國內部分的展會上,偶爾也會碰到西門子的展廳,看到有Mindsphere的客服人員,我一般只關切的咨詢一個問題,你們已經開始支持私有云部署了嗎?

看的多了,聽的多了,領悟的多了,內心的期待就沒那么多了,這也許就是傳說中所謂的“放下了”......

工業互聯網平臺真的能助力制造業插上騰飛的翅膀嗎

每次有乙方的朋友來拜訪我們,介紹完他們的產品解決方案,我經常會問的一個問題,請你說一說,我們為什么要選擇你?面對市場同質化產品和解決方案,我之所以選擇你,不是你有什么,而是我需要什么。

作為任何一家制造型企業,流程和信息的互聯互通,提升跨企業間、跨部門間高效協同、協作效率的目標,提升高質量、低成本、快交付的業務目標一直是沒變的,這也是為什么Quality、Cost、Delivery三類KPI指標一直是排列在各企業運營指標Top 3的。伴隨著數字時代和新技術的誕生,業務協同模式發生了巨大的變革,范圍從以前更關注企業內部間各部門的協同,逐漸演變成企業與企業、企業與外部供應商生態圈聯盟的協同。

接下來,我們需要來談談工業互聯網平臺能為這些業務目標貢獻哪些業務價值呢?這也是很多企業CIO面臨的一個困擾,Cost & Benefit分析,Return of Investment分析。

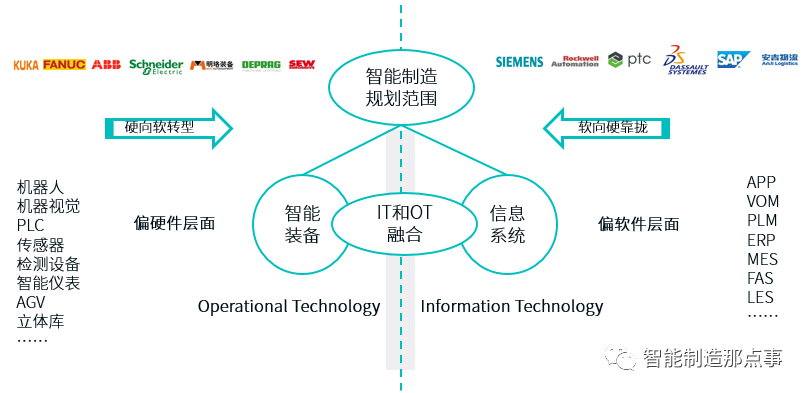

我們按照傳統制造企業業務主體責任劃分,把智能制造相關領域的工作范疇劃分為兩類,一類是InformationTechnology(簡稱IT), 一類是Operational Technology(簡稱OT)。

圖6:智能制造規劃范圍

我們先來談談IT領域,如:傳統的訂單管理系統VOM、數據管理系統PLM、采購系統GPS、企業資源計劃ERP、物流執行系統LES(零部件倉儲WMS、整車倉儲VWMS、整車運輸TMS、物料拉動MCS、物流控制塔LCT等)、設備管理系統EAM,能源管理系統EMS等,這些傳統的偏一個流程的執行系統,一般車企基本都基本實施了,差異點可能是局部應用成熟度不同,不管軟件平臺是甲方選擇采購還是自制,單系統和集成套裝解決方式都是相對較為成熟的。無論是新工廠規劃,還是老工廠改造,基本這塊偏業務執行層面的系統,感覺好像也挺完整的了,工業互聯網平臺如何在這塊版圖上有自己的立足之地呢?那工業互聯網平臺的提供商可能要反駁了:

1、我可以提供平臺,所謂的PaaS(Platform as a Service),你們可以把這些應用都部署在我們的平臺上,我來整合你們這些不同的供應商系統,同時我還能夠給你們提供APP,而且我們支持云部署,實現應用托管。那我會說,等你先把行業內這些供應商的工業軟件都能整合到你們的平臺上我們再談也不遲;

2、我的平臺可以和企業你們已有的各種應用系統做集成接口,實現弱程序代碼和模塊化開發定制,即插即用。那我會說,這些業務系統的數據,偏運營類的,我們可以用傳統的BI或其他輕量化的數字化中臺來實現就行了,買你的平臺還要支付你的許可License費用,我們之前溝通過一家能源行業的工業互聯網平臺,還是按照采集數據點的數量來收Licence許可費,我說這種偏向運行管理的數據,內部自制開發更容易和便捷,想怎么取就怎么取,想取多少取多少。

傳統IT領域大家都很容易理解,本身也沒有技術瓶頸,一般從事企業信息化工作多年的人,一般都很熟悉,基本上也沒什么特別多的所謂工業知識的know how。因此,對于工業互聯網平臺的產品提供商而言,門檻也比較低,往往他們被甲方婉言拒之門外的理由,不是因為你不懂,而是我已有“家室”,道德上不允許“第三者”插足。

在IT領域工業互聯網平臺貌似沒有什么立足之地,那在OT領域他們會贏得一席之地嗎?接下來我們再來談談OT領域。從我個人從業這些年的經驗來說,真正的工業“智能化”,往往都需要從這個領域內來找應用場景。傳統的OT領域的know how基本都掌握在少數產線核心設備供應商手里,雖然一些數字化主營業務偏IT領域的解決方案提供商,如西門子、Rockwell,這些年一直扎根在制造基層領域,很多汽車產線用的西門子的PLC控制器、工業通訊協議Profinet,但他們對于工業領域的know how,如設備機理、工藝失效模式,工藝過程質量探測應該還不如像傳統的設備供應商ABB、KUKA、COMAU等,因為這本身就不是他們的主營業務范圍。記得之前有和Rockwell的顧問聊Thingworx,雖然PTC的Thingworx能兼容150+種不同標準的工業協議,可以和任何設備進行通訊,采集設備的實時數據進行分析,但是一般新工廠規劃,設備發包時,技術SOR都要求設備供應商盡量協議統一,所以新規劃的工廠,也不存在那么多不同的協議,因此對一般甲方來說,支持不同的工業通訊協議,好像也不是什么優勢。就算是老工廠改造,前期規劃時,協議標準未能統一要求,工業互聯網平臺能兼容各設備廠商的通訊協議,如Profinet,Profibus,Modbus TCP/IP,Ethernet/IP,EtherCAT,PowerLink等,好像也沒什么優勢,因為業務真正需要的不是你具備采集的能力,而是需要你能知道采集什么,分析什么,得出對于業務決策有指導價值的建議。在這個環節,除了技術本身,有一點是非常重要的是,你能搞得定那么多家設備供應商嗎?

拋開技術層面的可鏈接一切,我們再來談談在OT層,從業務的角度,拋開傳統產線執行層面的功能外,一些和產線數據采集和運營分析優化、決策相關的需求,我們來看看我們到底有哪些需求?

1、與生產過程相關的運營數據,如車輛過點信息、產能、節拍、瓶頸分析、FTT、零部件質量追溯等;

2、與設備相關的運行參數,用于監控設備的運行狀態,故障報警,并能與產線形成聯動,根據采集的設備運行數據,計算設備的核心KPI指標,如OEE,MTBF,MTTR;

3、與設備預測性維護相關的需求,如易損件的自動維修計劃的判定;

4、與工藝過程失效模式相關的,基于PFMEA工藝失效模式,識別過程失效模式下的工藝過程質量異常特征曲線,然后基于無監督學習、半監督學習來訓訓練出工藝過程質量判定模型;

針對這4類需求,其中需求1、需求2,目前行業基本的MES系統,或者FAS系統都基本已經具備這個技術實現能力了,至于每一家企業,規劃和實施落地的效果如何,那是另外一回事,這里我們暫不展開討論。

針對需求3,設備預測性維護,目前行業內有蠻多專門做這塊業務的供應商,如美國國家電氣(National Instruments),有些是通過外置傳感器來采集設備的狀態數據,有些是直接采集設備的上位機上的已有數據,如電流、電壓、震動、壓力等數據進行分析,從這塊需求來說,相比零部件加工企業,汽車行業這塊起步的比較晚,像博世他們有一些通過外置傳感器監測刀具的磨損程度,來制定刀具的預測性維護。這塊蛋糕最終會花落誰家,基于之前合作和交流經驗來看,傳統設備供應商或者線體集成供應商可能贏得競爭力的可能性更大。不管誰最終贏得這個比賽,感覺也不一定要依賴工業互聯網平臺。

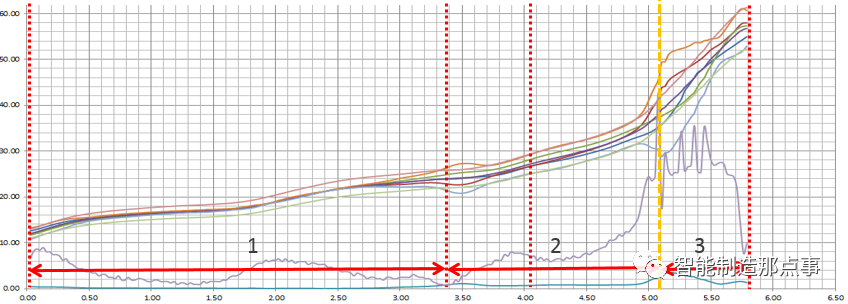

針對需求4,這也是最能體現OT內功的時候,要落實這個需求,不只是會采集數據就行,首先要理解什么是工藝潛在失效模式,針對不同工藝的潛在失效模式應該如何識別曲線失效特征,如何基于失效特征曲線進行練樣本訓練集訓練,基于無監督機器學習和半監督機器學習算法,挖掘出不同失效模式下的失效模型。舉例來說,汽車行業車身車間自沖鉚接工藝SPR(Self Piercing Rivet)為例,SPR常規工藝潛在失效模式有7~8種,如漏焊、翻滾、穿透、邊緣焊、疊焊、裂紋等,其實每種工藝失效模式都需要特殊的工業經驗知識積累的,如果只是懂傳統的IT技術,很難和工藝的人員進行溝通和交流。這一塊業務,市面的工業互聯網平臺好像也沒幾家有類似這方面應用的。

圖7:SPR連接工藝特征曲線分析

工業互聯網平臺的未來何去何從

引用馬丁路德金《I have a dream》演講中一句,"I have a dream that one day this nation will rise up, live up to the ture meaning of its creed: we hold these truths to be self-evident, that all men are created equal."

圖8:馬丁路德金《我有一個夢想》演講 圖片來源于網絡

對于工業互聯網平臺,我也有一個夢想,有一天,在汽車行業,能夠看到更多的工業互聯網平臺在企業數字化進程整體架構藍圖中,找到屬于自己的一席之地,有清晰的定位,有明確的目標,真正助力工業互聯網時代的企業數字化成功轉型升級。